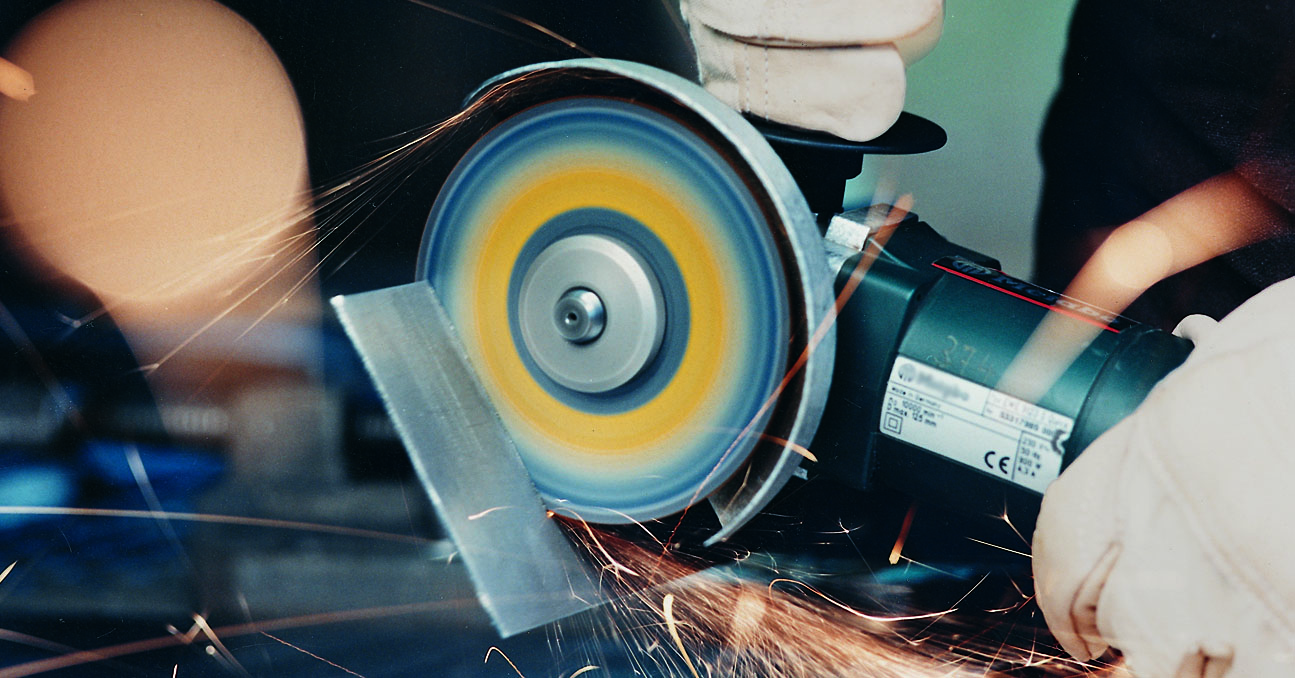

Odpowiadając na pytanie, jaka jest najlepsza tarcza do cięcia metalu, należy wziąć pod uwagę kilka rzeczy: jej grubość, twardość spoiwa i cechy ziarna ściernego.

Ziarna ścierne używane w tarczach do cięcia metalu

Odpowiedź na pytanie, jak przeciąć metal w sposób efektywny, należy zacząć od analizy podstawowego składnika każdej tarczy do metalu, którym jest ziarno ścierne. W tarczach do ciecia metalu stosuje się trzy rodzaje ziaren ściernych: elektrokorund zwykły, elektrokorund ceramiczny lub elektrokorund cyrkonowy. Zdecydowana większość takich tarcz zawiera ziarno z elektrokorundu zwykłego, gdyż doskonale sprawdza się ono w obróbce szerokiej gamy materiałów stalowych i metalowych: od stali zwykłej, przez nierdzewną, do aluminium. Natomiast elektrokorundy: ceramiczny i cyrkonowy charakteryzują się większą agresywnością i trwałością od elektrokorundu zwykłego. Dlatego ziarna te wykorzystuje się do wysokowydajnego cięcia twardych metali, np. stali stopowych, tytanu. Należy zauważyć, że też doskonale sprawdzają się w cięciu stali zwykłej, jednakże ich zastosowanie do obróbki tego materiału jest przeważnie nieuzasadnione ekonomicznie.

Jak wiadomo, w tarczach do cięcia metalu, oprócz rodzaju ścierniwa, ważna jest także jego wielkość, czyli tzw. ziarnistość. Ma ona wpływ nie tylko na wydajność cięcia, ale też warunkuje jakość krawędzi po przecięciu. Tarcze do cięcia metalu zawierają ścierniwo o granulacji: 24, 30, 36, 40 lub 60. Im większa granulacja, tym wyższa jakość cięcia, zaś mniejsza jego agresywność. Jeśli więc użytkownikowi zależy jedynie na szybkości cięcia, powinien wybrać tarczę o jak najniższej granulacji. I odwrotnie, jeśli ważniejsza jest dla niego jakość cięcia, powinien zakupić tarczę o jak najwyższej granulacji, najlepiej 60.

Twardość spoiwa a przeznaczenie materiałowe tarcz do cięcia metalu

Jak wiadomo, metale mają różną twardość. Tę ich podstawową cechę, która je różnicuje w sposób zasadniczy, należy też wziąć pod uwagę, odpowiadając na pytanie, jak przeciąć metal w sposób efektywny tarczą korundową. Najlepsza tarcza do metalu dla danej grupy użytkowników musi więc mieć także odpowiednio dobraną twardość. Co więcej, twardość ta zaliczana jest do jej podstawowych cech. Określa się ją przez podanie minimalnej wielkości siły, która powoduje wyrwanie ziarna ściernego ze spoiwa. Ten parametr warunkowany jest wytrzymałością mechaniczną połączenia spoiwa oraz ziarna, ma to także wpływ na samą budowę tarcz.

Innymi bardzo ważnymi składnikami tarczy do cięcia oraz tarcz do szlifowania są żywice (płynne i proszkowe) oraz wypełniacze. Dzięki tym składnikom, właściwości tarczy jak na przykład stabilność, właściwości cięcia, twardość oraz odporność na pękanie mogą być regulowane w trakcie procesu produkcyjnego i dopasowane do poszczególnych zastosowań.

Na dobór twardości tarcz do cięcia metalu znacząco wpływa też granulacja ziarna ściernego. Drobniejsze ziarna bowiem, ponieważ muszą być mocniej trzymane przez spoiwo, wymagają bardziej twardego jego rodzaju. I odwrotnie, w przypadku grubszych ziaren można zastosować spoiwo bardziej miękkie. W tarczach do cięcia metalu stosuje się spoiwa twarde (oznaczone zgodnie z rosnącą twardością literami od „P do „S”) lub bardzo twarde (T-Z). Zgodnie z tym tarcza do cięcia metalu jest prawidłowo dobrana wtedy, gdy jej twardość odpowiada następującej regule: do obróbki materiałów miękkich stosuje się tarcze o większym stopniu twardości i odwrotnie.

Wpływ wymiarów ciętych elementów metalowych na wybór tarczy do ich cięcia

Odpowiadając na pytanie, jak przeciąć metal w sposób efektywny, należy oprócz wymienionych cech tarcz, wziąć także pod uwagę wymiary i kształt obrabianych elementów, a dokładniej mówiąc, ich grubość. Warunkuje ona bowiem wprost proporcjonalnie grubość tarcz najbardziej odpowiednich do ich cięcia. Cienkie materiały metalowe, np. blachy, tnie się więc tarczami o najmniejszej grubości, zaś grubsze mającymi odpowiednio większą grubość. I tak, aby uzyskać wysoką wydajność pracy, do cięcia elementów metalowych o grubości do 0,1-2 mm powinno się używać tarcz o grubości – 0,8 mm, do cięcia elementów o grubości 1,5-5 mm – 1 mm, 5-10 mm – 1,6 mm, zaś 10-20 mm – 2,5 mm.

Grubość tarcz ma także wpływ na ilość gratu i przebarwień temperaturowych, które powstają podczas cięcia i muszą być usunięte, oraz na stabilność obróbki. Im grubsza tarcza, tym więcej pozostawia gratu i przebarwień po cięciu, ale też tym wyższa stabilność cięcia.

Zaleca się do cięcia profili metalowych (U, L itp.), rur i materiałów litych używać tarcz o grubości 1,6 i 2,5 mm, przy tym pierwszym wyborem są tarcze 1,6 mm. Należy zauważyć, że tarcze 2,5 mm zapewniają większą stabilność cięcia i powinny być używane do obróbki materiałów litych o grubości 10 mm i wyższej. Natomiast do cięcia blach i profili cienkościennych – najbardziej stosowne są tarcze 0,8 i 1,0 mm, przy tym pierwszym wyborem jest tarcza 1,0 mm. Tarcza 0,8 mm jest najbardziej odpowiednia wtedy, gdy tnie się materiały nie grubsze niż 2 mm i chce się zminimalizować ilość gratu.

Wpływ używanego napędu na wybór tarczy do cięcia metalu

Odpowiedź na pytanie, jak przeciąć metal w sposób efektywny, musi też uwzględniać dobór tarczy do używanej maszyny: odpowiedniego rozmiaru szlifierki kątowej, przecinarki elektrycznej (elektrycznej) lub spalinowej. Najlepsza tarcza do cięcia metalu dla danego użytkownika musi być więc przeznaczona dla napędu, którym on dysponuje lub chce obrabiać. Wiąże się z tym, oprócz zagadnień związanych z prawidłowym przebiegiem procesu cięcia, bezpieczeństwo pracy. W tym celu tarcze mają na swojej etykiecie podane maksymalne prędkości obwodowe i obrotowe, z którymi można bezpiecznie jej stosować.

Z rodzajem napędzających maszyn ściśle związane są średnice tarcz. I tak w szlifierkach kątowych stosuje się tarcze o średnicach 110, 115, 125, 150, 180 i 230 mm, zaś w przecinarkach – 300, 350 i 400 mm. W wypadku zakupu tych narzędzi należy także zwrócić uwagę, że tarcz do elektrycznych przecinarek warsztatowych nie napędza się przecinarkami spalinowymi, pomimo że w wielu wypadkach mają one tę samą średnicę. Dlatego należy dokładnie zapoznać się ze specyfikacją techniczną kupowanej tarczy, w której producent podaje rodzaje maszyn, w których narzędzie to można stosować.