Tarcze INOX stosuje się w szlifierkach kątowych. Przeznaczone są głównie do cięcia stali nierdzewnych ale można ich użyć także podczas obróbki stali czarnej lub aluminium.

Stale INOX i ich podstawowe rodzaje

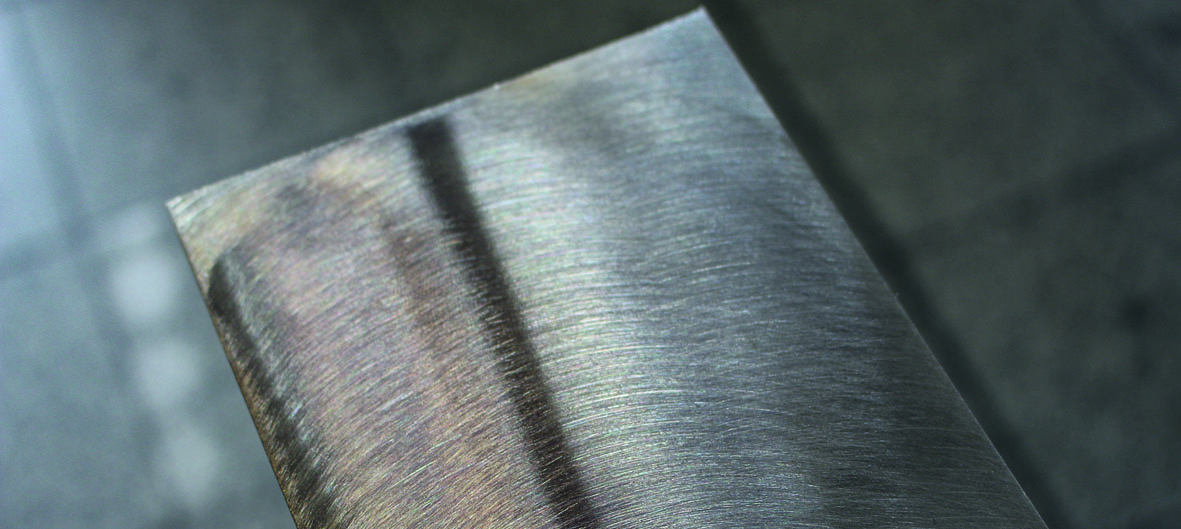

Odpowiedź na często zadawane pytanie: „tarcze INOX, do czego”, nie jest taka oczywista. Stale INOX, czyli nieutleniające się (inoxydable), to bowiem dość liczna grupa gatunków stali, które wyróżniają się odpornością na korozję powodowaną czynnikami atmosferycznymi, kwasami lub roztworami alkalicznymi. W skład tej grupy wchodzą cztery rodzaje stali: austenityczna, ferrytyczna, martenzytyczna i ferrytyczno-austenityczna, tzw. duplex. Oprócz odporności na korozję, w zależności od stopu, stale INOX cechuje wytrzymałość na wysokie temperatury, co oznacza, że można je stosować w środowiskach agresywnych. Ważną estetyczną cechą stali INOX jest też lśniący połysk, który pozwala wykorzystywać je bez uszlachetniania ich powierzchni innymi substancjami, np. przez pokrycie farbami czy lakierami. W przypadku tych stali wystarczająca jest odpowiednio przeprowadzona obróbka szlifierska.

Czym ciąć stale INOX?

Do cięcia stali INOX używa się wielu narzędzi: od węglikowych pił taśmowych do tarcz korundowych. Dany ich rodzaj dobiera się w zależności od rodzaju obrabianych stali nierdzewnych i wymagań technologicznych (obróbka przemysłowa lub rzemieślnicza). W przypadku prac instalacyjnych i wykończeniowych lub podobnych najpopularniejszą metodą cięcia, która stanowi temat niniejszego artykułu, jest użycie tarcz korundowych napędzanych szlifierkami kątowymi, najczęściej mających średnicę 115, 125 lub 230 mm. Tarcze takie są przystosowane do cięcia wielu popularnych gatunków stali nierdzewnych używanych przez instalatorów, ślusarzy itp.

Tarcze korundowe do stali INOX

Pod względem swojej konstrukcji nie różnią się zasadniczo od tarcz do cięcia stali czarnej, metali nieżelaznych czy aluminium. Tak jak one mają budowę warstwową, czyli składają się z mieszaniny ziarna ściernego (w ich wypadku elektrokorundu, elektrokorundu cyrkonowego lub ceramicznego), żywic syntetycznych płynnych i stałych stanowiących spoiwo oraz ze wzmacniających siatek z włókna szklanego. Jednakże, aby nie powodować korozji stali nierdzewnej na skutek zmian termicznych czy chemicznych, tarcze INOX mają zmodyfikowany skład. Po pierwsze, maksymalna zawartość w ich spoiwie zanieczyszczeń żelazowych, siarkowych i chlorkowych musi być poniżej 0,1%. Po drugie, tarcze do INOX nie powinny podczas cięcia nadmiernie obciążać termicznie obrabianych elementów, z czym wiąże się odpowiedni dobór proporcji ziarna ściernego i spoiwa. Po trzecie, tarcze do INOX powinny mieć niewielką grubość. Jak wiadomo, parametr ten też warunkuje ilość ciepła powstającego podczas cięcia. I cieńsza tarcza, tym mniejsza temperatura w strefie obróbki i cięcie zimniejsze, a takie właśnie jest wymagane w przypadku stali INOX. Do tego użycie tarcz cieńszych wiąże się z powstawaniem mniejszego gratu, który wtedy jest łatwiejszy do usunięcia. Łatwo zauważyć, że im mniej gratu, tym niższy koszt obróbki stali INOX.

Jednakże tak zoptymalizowane tarcze korundowe można nie tylko stosować do cięcia stali INOX. Na pytanie, tarcze INOX do czego, można też odpowiedzieć, że nie tylko do obróbki stali nierdzewnej. Narzędzia te wykorzystuje się także do cięcia najzwyklejszej stali czarnej, ale także do obróbki innych stali stopowych niż INOX, a nawet aluminium. W tym celu należy zapoznać się ze specyfikacją używanego narzędzia.

Stal INOX lubi wysokiej jakości narzędzia

Stal INOX to wysokiej jakości surowiec mający sporą cenę. Stosowanie do niego tarcz korundowych słabej jakości lub niewiadomego pochodzenia nie opłaca się, bo takie narzędzia szybko doprowadzają do zniszczenia tego szlachetnego materiału. Dlatego pytając, tarcze INOX do czego, powinno się najpierw zapytać, jakie tarcze INOX. Przykładem takich tarcz, które można stosować bez ryzyka zniszczenia stali INOX, są tarcze korundowe Kronenflex z linii Special, oferujące najwyższą jakość. Zapewniają zarówno wysokiej jakości obróbkę stali INOX, jak i do tego odznaczają się maksymalną żywotnością oraz efektywnością cięcia.